咨询:13380195885

Q Q:13380195885

微信:13380195885

邮箱:lnmlj@linajx.com

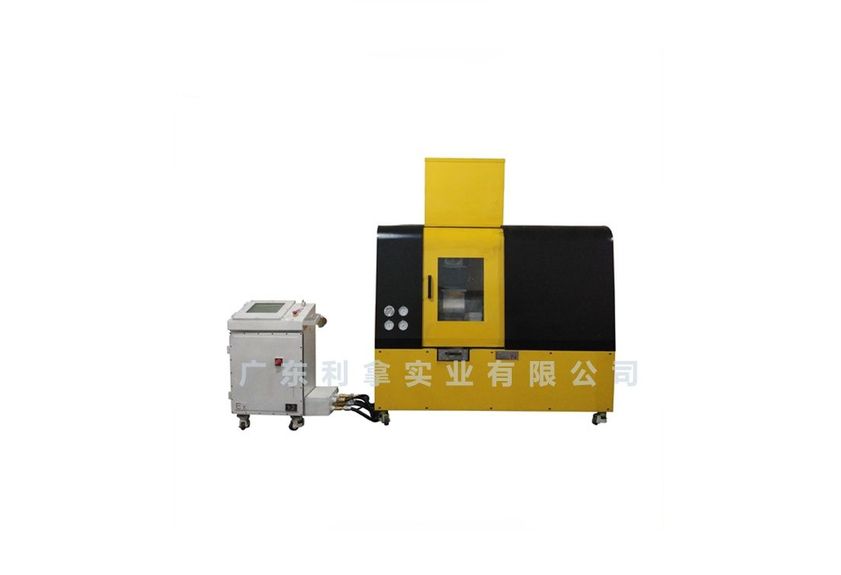

在化工、橡胶、塑料等高风险生产领域,设备的安全性始终是企业关注的核心问题。防爆型密炼机作为一种专为处理易燃易爆物料设计的特种混炼设备,通过多重安全机制有效降低了生产过程中的爆炸风险。其核心结构采用全封闭设计,配备压力泄放系统和惰性气体保护装置,能够严格控制腔体内氧气浓度,从根源上消除燃烧三要素中的助燃条件。该设备的传动部件均经过防爆认证,电机选用隔爆型结构,即使内部发生异常升温也不会引燃周围介质。

相较于传统密炼机,防爆型产品在温控精度上实现突破性提升。采用双回路冷却系统配合智能PID算法,可将工作温度波动控制在±1℃以内,这对于热敏性材料的均匀分散尤为重要。特殊设计的转子几何形状不仅强化了剪切效应,还能形成稳定的涡流场,使炭黑、纳米填料等添加剂实现分子级分散。某轮胎生产企业的应用案例显示,使用防爆型密炼机后,胶料门尼黏度标准差降低40%,成品合格率提升至99.6%。

在智能化配置方面,现代防爆型密炼机集成了多维度监测系统。包括可燃气体浓度传感器、轴温检测仪以及振动分析仪等组件构成的安全网络,可实时采集运行数据并上传至中央控制系统。当检测到异常参数时,设备会自动触发紧急停机程序,同时启动氮气冲洗流程。这种主动安全防护体系使设备维护周期延长,某化工厂的实际数据显示,采用该机型后年度非计划停机时间减少75%。

针对不同行业的特殊需求,制造商开发出模块化解决方案。例如医药级不锈钢内衬满足GMP认证要求,食品接触材料专用机型则通过FDA合规测试。在锂电池正极材料制备领域,防爆型密炼机的氧含量控制精度达到ppm级别,成功解决了钴酸锂等活性物质易氧化的技术难题。随着新能源产业的扩张,这类高安全性设备正在成为电极材料生产线的标准配置。

从经济效益角度看,虽然初期投资较普通机型高出约20%,但综合运营成本更具优势。以年产量万吨级的改性塑料工厂为例,因粉尘爆炸事故导致的直接损失通常超过百万元,而防爆机型可将此类风险归零。加之其更高的生产效率和更低的能耗水平,投资回收期普遍控制在18个月以内。当前市场趋势显示,随着安全生产法规日趋严格,具备ATEX认证的防爆型密炼机已成为新建项目的首选方案。

版权所有:广东利拿实业有限公司厚街分公司 【谷歌地图】

备案号:粤ICP备08110834号